كيفية تصميم أجزاء للطباعة ثلاثية الأبعاد FDM

كيفية تصميم أجزاء للطباعة FDM ثلاثية الأبعاد؟

ما هي عملية الطباعة FDM ثلاثية الأبعاد؟

الطباعة FDM ثلاثية الأبعاد هي عملية تصنيع مضافة تستخدم تقنية بثق المواد. يُعرف FDM أيضًا باسم تصنيع الفتيل المنصهر (FFF)، وهو أكثر تقنيات الطباعة ثلاثية الأبعاد استخدامًا على نطاق واسع.

باعتبارها تكنولوجيا الطباعة ثلاثية الأبعاد الأقل تكلفة في السوق، تعد نمذجة الترسيب المنصهر (FDM) خيارًا ممتازًا للنماذج الأولية السريعة ومنخفضة التكلفة ويمكن استخدامها في مجموعة متنوعة من التطبيقات.

مثل جميع طرق التصنيع، فإن FDM لديها بعض القيود والقيود على ما يمكن طباعته. نغطي الآن كيفية ضبط تصميمك للحصول على أفضل جودة طباعة FDM.

كيفية تصميم الطباعة FDM ثلاثية الأبعاد؟

لتحقيق أفضل النتائج، ضع في اعتبارك إمكانيات FDM وقيودها عند تصميم جزء من FDM 3D الطباعة.

التجسير

يحدث التجسير في FDM عندما يُطلب من الطابعة الطباعة بين دعامتين أو نقطتي ربط.

نظرًا لعدم وجود أي شيء يمكن البناء عليه، لا يتم تقديم أي دعم للطبقة الأولية التي تتم طباعتها وتميل المادة إلى الترهل. غالبًا ما تحدث الجسور في فتحات المحور الأفقي الموجودة في جدران الأشياء أو في الطبقة العليا (أو السقف) للأجزاء المجوفة.

أحد الحلول هو تقليل مسافة الجسر، لكن تأثير ذلك يعتمد على قيود تصميم الجزء.

الحل الآخر لتجنب الترهل هو تضمين الدعم. يوفر الدعم منصة مؤقتة للبناء على طبقة التجسير. تتم إزالة مادة الدعم بمجرد اكتمال الطباعة، على الرغم من أنها يمكن أن تترك علامات على السطح أو تلحق الضرر به حيث تم توصيل الدعامة بالجزء الأخير.

اعتبارات التصميم الرئيسية:نظرًا لطبيعة FDM، فإن الترهلات أو العلامات الناتجة عن مواد الدعم تكون موجودة دائمًا إلى حد ما ما لم يكن الجسر أقل من 5 مم.

إذا كان هناك حاجة إلى سطح أملس ومستوٍ، فإن الحل المتقدم هو تقسيم التصميم إلى أجزاء منفصلة أو إجراء شكل من أشكال المعالجة اللاحقة.

فتحة رمح عمودية

غالبًا ما تقوم FDM بطباعة فتحات عمود رأسية صغيرة الحجم. ويمكن تلخيص عملية طباعة هذه الثقوب وأسباب تقليل قطرها فيما يلي:

عندما تقوم الفوهة بطباعة محيط فتحة المحور العمودي، فإنها تضغط الطبقة المطبوعة حديثًا لأسفل على طبقة البناء الموجودة للمساعدة في تحسين الالتصاق.

تعمل القوة الضاغطة للفوهة على تشويه شكل الطبقة الدائرية المبثوقة من الشكل الدائري إلى الشكل الأوسع والأكثر تسطيحًا.

يؤدي هذا إلى زيادة مساحة التلامس مع الطبقة المطبوعة مسبقًا، مما يؤدي إلى تحسين الالتصاق ولكن توسيع قسم البثق.

وينتج عن هذا فتحة مطبوعة أصغر. يمكن أن يكون هذا التخفيض مشكلة، خاصة عند طباعة ثقوب ذات قطر صغير، حيث يكون التأثير أكبر بسبب نسبة قطر الثقب إلى قطر الفوهة.

يعتمد مقدار الحجم الأصغر على الطابعة وبرنامج التقطيع وحجم الثقب والمواد.

غالبًا ما يتم أخذ الانخفاض في قطر فتحات المحور الرأسي في الاعتبار بواسطة برنامج التقطيع، ولكن يمكن أن تختلف الدقة. قد تكون هناك حاجة إلى عدة مطبوعات اختبارية لتحقيق الدقة المطلوبة. إذا كان هناك حاجة إلى مستوى عالٍ من الدقة، فقد يكون من الضروري حفر الثقب بعد الطباعة.

اعتبارات التصميم الرئيسية: إذا كان قطر ثقب المحور الرأسي حرجًا، فمن المستحسن طباعته بحجم أصغر ثم حفر الثقب إلى القطر الصحيح.

البروز

تعد المشكلات المتراكمة إحدى مشكلات جودة طباعة FDM الأكثر شيوعًا. تحدث الستائر عندما تكون طبقة من المواد المطبوعة مدعومة جزئيًا فقط بالطبقة الموجودة أسفلها. كما هو الحال مع الجسور، يمكن أن يؤدي عدم كفاية الدعم المقدم من السطح الموجود أسفل طبقة البناء إلى ضعف التصاق الطبقة أو التورم أو التجعد.

اعتمادًا على المادة، يمكن عادةً طباعة الأجزاء المتدلية التي تصل إلى 45% دون المساس بالجودة. عند 45°، يتم دعم الطبقة المطبوعة حديثًا بنسبة 50% من الطبقة السابقة. وهذا يخلق ما يكفي من الدعم والالتصاق للبناء به.

أعلى من 45°، يلزم الدعم لضمان عدم انتفاخ الطبقة المطبوعة حديثًا للأسفل وبعيدًا عن الفوهة.

مشكلة أخرى تنشأ عند تجعيد الطباعة المتراكمة. تصبح الطبقات المطبوعة حديثًا أرق بشكل متزايد عند الحواف المتدلية. وهذا يسبب تبريدًا غير متساوٍ، مما يؤدي إلى تشوهه للأعلى.

اعتبارات التصميم الرئيسية: يمكنك التغلب على القيود المفروضة على البروزات باستخدام دعامات لزوايا الجدار أعلى من 45°. بالنسبة للأجزاء المتدلية الأكبر التي تتطلب الدعم، ستظهر العلامات على السطح النهائي ما لم تتم معالجتها لاحقًا.

زوايا

نظرًا لأن فوهات الطباعة FDM مستديرة، فإن نصف قطر الزوايا والحواف يساوي حجم الفوهة. وهذا يعني أن الميزات لن تكون مربعة تمامًا أبدًا.

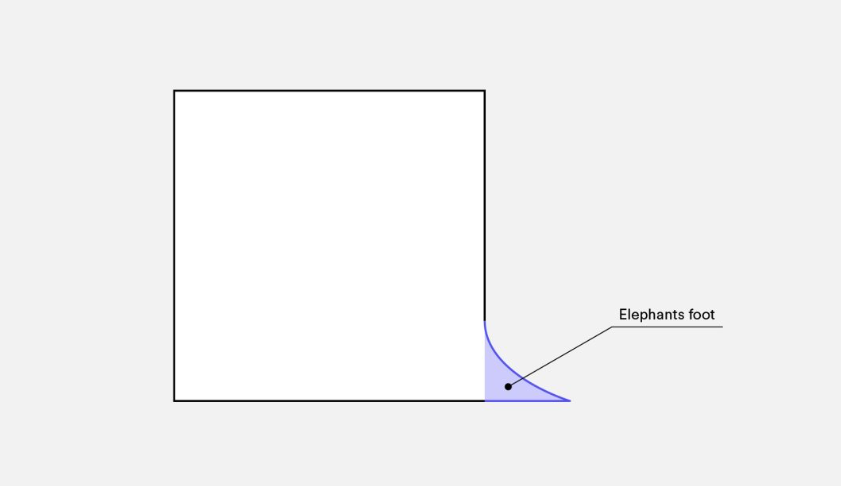

تعتبر الطبقة الأولى من الطباعة مهمة بشكل خاص للحواف والزوايا الحادة. كما تمت مناقشته أعلاه بالنسبة للثقوب الرأسية، لكل طبقة مطبوعة، تقوم الفوهة بضغط المادة المطبوعة إلى الأسفل لتحسين الالتصاق. بالنسبة لطبقة الطباعة الأولية، يؤدي هذا إلى إنشاء توهج يُسمى غالبًا"قدم الفيل."

يبرز التوهج خارج الأبعاد المحددة ويؤثر على القدرة على تجميع جزء FDM.

مشكلة أخرى شائعة في طباعة FDM للطبقة الأولى هي الالتواء. بالمقارنة مع جيش التحرير الشعبى الصينى، فإن عضلات المعدة أكثر عرضة للتشوه بسبب ارتفاع درجات حرارة الطباعة. الطبقة السفلية هي الطبقة الأولى التي سيتم طباعتها. يبرد كما تطبع الطبقات الحرارية الأخرى في الأعلى. وينتج عن ذلك تبريد غير متساوٍ وقد يتسبب في التفاف الطبقة الأساسية بعيدًا عن لوحة التصميم أثناء انكماشها.

يمكن أن تؤدي إضافة حواف أو أنصاف أقطار على طول حواف الأجزاء التي تتلامس مع لوحة التصميم إلى تقليل تأثير هذه المشكلات. وهذا يسهل أيضًا إزالة المكونات من لوحة التصميم بعد اكتمال الطباعة.

اعتبارات التصميم الرئيسية: إذا كان التجميع أو الأبعاد الإجمالية أمرًا بالغ الأهمية لوظيفة جزء FDM، فقم بتضمين حافة أو نصف قطر بنسبة 45% على جميع الحواف التي تتصل بلوحة منصة التصميم.

دبوس عمودي

غالبًا ما تتم طباعة المسامير الرأسية باستخدام FDM عندما يلزم تجميع الأجزاء أو محاذاتها. من الضروري معرفة حجم المسامير الرأسية التي يمكن لـ FDM طباعتها بدقة، حيث أن هذه الميزات غالبًا ما تكون مفيدة.

تتم طباعة المسامير الكبيرة (التي يزيد قطرها عن 5 مم) بمحيط وحشو لتوفير اتصال قوي ببقية الطباعة.

يمكن أن تتكون المسامير ذات القطر الأصغر (قطرها أقل من 5 مم) فقط من طباعة محيطية بدون حشو. يؤدي هذا إلى حدوث انقطاع بين بقية الطباعة والدبابيس، مما يؤدي إلى اتصال ضعيف يمكن أن ينقطع بسهولة. في أسوأ الحالات، قد لا تتم طباعة دبوس صغير على الإطلاق بسبب عدم وجود مادة طباعة كافية لتلتصق الطبقة المطبوعة حديثًا.

غالبًا ما تقلل معايرة الطابعة المناسبة (بما في ذلك الارتفاع الأمثل للطبقة وسرعة الطباعة ودرجة حرارة الفوهة وما إلى ذلك) من احتمالية فشل الدبوس. تؤدي إضافة نصف قطر إلى قاعدة الدبوس إلى إزالة تركيزات الضغط عند تلك النقطة وزيادة القوة. بالنسبة للدبابيس الحرجة التي يقل قطرها عن 5 مم، قد تكون الدبابيس الجاهزة التي يتم إدخالها في الفتحات المطبوعة هي الحل الأفضل.

اعتبارات التصميم الرئيسية: إذا كان تصميمك يحتوي على دبابيس أصغر من 5 مم، أضف شريحة صغيرة إلى أسفل الدبوس. إذا كانت الوظيفة بالغة الأهمية، ففكر في تضمين ثقب في التصميم في موقع الدبوس، وحفر الثقب إلى الحجم الصحيح، وأدخل الدبابيس الجاهزة.

نصائح لتصميم FDM المتقدم

عند الطباعة باستخدام FDM، فكر في كيفية تقليل مقدار الدعم المطلوب واتجاه الجزء واتجاه بناء الجزء على النظام الأساسي للإنشاء.

تقسيم النموذج الخاص بك

يمكن أن يؤدي تقسيم النموذج في كثير من الأحيان إلى تقليل تعقيده، مما يوفر التكاليف والوقت. يمكن إزالة التراكبات التي تتطلب قدرًا كبيرًا من الدعم ببساطة عن طريق تقسيم شكل معقد إلى أقسام تتم طباعتها بشكل فردي. إذا رغبت في ذلك، يمكن لصق المقاطع معًا بمجرد الانتهاء من الطباعة.

اتجاه الثقب

أفضل طريقة لتجنب دعم الثقوب هي تغيير اتجاه الطباعة. غالبًا ما يكون إزالة الدعم في فتحات المحور الأفقي أمرًا صعبًا، ولكن تدوير اتجاه البناء بنسبة 90° يلغي الحاجة إلى الدعم. بالنسبة للمكونات ذات الثقوب المتعددة في اتجاهات مختلفة، قم بإعطاء الأولوية للثقوب العمياء، تليها الثقوب ذات الأقطار الأصغر إلى الأكبر ثم أهمية حجم الثقب.

بناء الاتجاه

نظرًا للطبيعة متباينة الخواص لطباعة FDM، فإن فهم تطبيق المكون وكيفية بنائه يعد أمرًا بالغ الأهمية لنجاح التصميم. تكون مكونات FDM أضعف بطبيعتها في اتجاه واحد بسبب اتجاه الطبقة.

أفضل ممارسات الطباعة ثلاثية الأبعاد FDM

إذا تجاوز الجسر 5 مم، فقد يكون هناك ترهل أو علامات على مادة الدعم. يمكن أن يؤدي تقسيم التصميم أو المعالجة اللاحقة إلى القضاء على هذه المشكلة.

بالنسبة لأقطار الفتحات الرأسية الحرجة، قم بحفر الثقوب بعد الطباعة للحصول على دقة أكبر.

ستسمح إضافة الدعامات لطابعة FDM بطباعة زوايا حائط أكبر من 45°.

قم بتضمين شطب أو نصف قطر بدرجة 45% على جميع حواف جزء FDM الذي يتصل بلوحة التصميم.

بالنسبة للتطبيقات ذات الدبابيس الرأسية الصغيرة، أضف شريحة صغيرة إلى الأسفل، أو فكر في إدخال دبابيس جاهزة في الفتحات المطبوعة.

يعد تقسيم النموذج وإعادة توجيه الفجوات وتحديد اتجاهات البناء من العوامل التي يمكنها تقليل التكاليف وتسريع عملية الطباعة وزيادة قوة التصميم وجودة الطباعة.